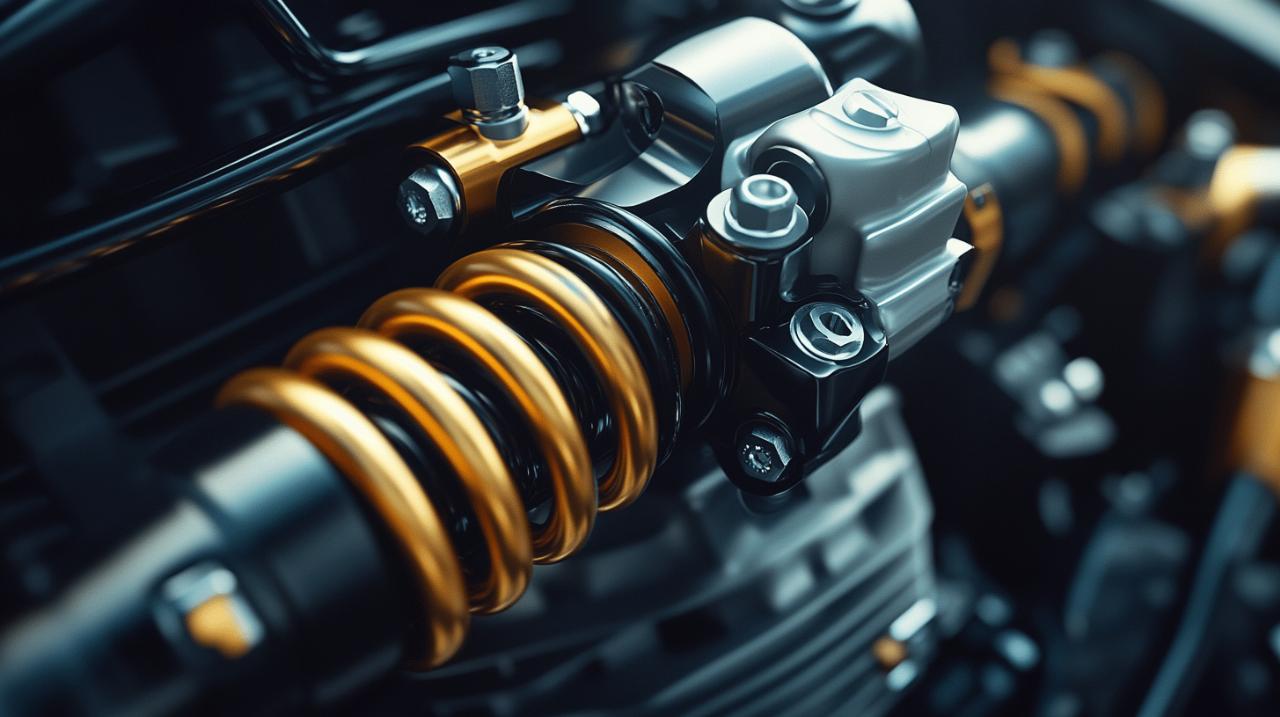

Les systèmes de freinage ont connu une évolution remarquable au fil des années, transformant non seulement les performances des véhicules de course mais également celles des voitures hybrides modernes. Cette révolution technique, marquée par l'opposition entre les disques de frein traditionnels métalliques et les innovants disques en carbone-céramique, a redéfini les standards de performance, de durabilité et d'efficacité énergétique.

Composition et fabrication des deux types de disques

La distinction fondamentale entre les disques de frein carbone-céramique et métalliques réside dans leur composition et leur processus de fabrication, qui déterminent largement leurs caractéristiques et performances. Ces différences structurelles expliquent pourquoi chaque technologie trouve sa place dans des applications spécifiques, des circuits de Formule 1 aux véhicules hybrides de série.

Procédés de fabrication du carbone-céramique

Les disques de frein en carbone-céramique représentent l'aboutissement d'une collaboration intensive entre l'industrie automobile et l'aéronautique. Leur fabrication est un processus complexe qui peut s'étendre sur plusieurs jours en four autoclave. Des entreprises comme Carbone Industrie ont joué un rôle pionnier dans le développement de cette technologie. Le matériau de base, composé de fibres de carbone imprégnées dans une matrice céramique, subit diverses transformations thermiques pour atteindre ses propriétés finales. Les disques actuels bénéficient souvent de technologies brevetées comme le nano-revêtement qui améliore leur dureté de surface d'environ 30%. Certains fabricants comme Frontech se sont spécialisés dans les disques en céramique renforcée de fibres de carbone (CFRC), permettant des avancées significatives en termes de résistance et de légèreté.

Alliages utilisés dans les disques métalliques

Les disques de frein métalliques traditionnels sont principalement constitués d'alliages à base de fonte ou d'acier. Ces matériaux ont évolué au fil du temps pour améliorer leurs performances thermiques et leur résistance à l'usure. Les disques métalliques modernes incorporent souvent des éléments comme le chrome, le molybdène et le vanadium pour renforcer leur structure moléculaire. Contrairement à leurs homologues en carbone-céramique, leur fabrication est moins complexe et plus rapide, ce qui explique en partie leur coût plus accessible. Pour améliorer leurs performances, les fabricants ont développé des solutions comme les disques ventilés avec ailettes internes et différents types de revêtements protecteurs comme le Geomet qui prévient la corrosion tout en maintenant les propriétés thermiques.

Résistance thermique et durabilité comparées

La capacité à gérer les contraintes thermiques constitue l'une des différences les plus significatives entre les deux technologies. Cette caractéristique influence directement la performance de freinage, particulièrement dans des conditions d'utilisation intensives, ainsi que la longévité des composants.

Gestion de la chaleur lors des freinages intenses

Les disques en carbone-céramique excellent dans la gestion des températures extrêmes, pouvant résister à des chaleurs allant jusqu'à 1300°C sans perte significative de performance. Cette capacité est cruciale dans les situations de freinage répété ou prolongé. En comparaison, les disques métalliques traditionnels commencent à se détériorer au-delà de 400°C, ce qui limite leur efficacité dans des conditions exigeantes. Cette supériorité thermique des disques carbone-céramique s'explique par leur conductivité thermique élevée et leur absence de dilatation sous température. En Formule 1, où les températures des disques peuvent dépasser 1000°C durant le freinage, cette résistance thermique permet des décélérations fulgurantes, passant de 300 à 0 km/h en moins de 3 secondes. Pour optimiser cette dissipation thermique, les disques modernes intègrent des systèmes de ventilation sophistiqués, comme en témoignent les disques Brembo de Formule 1 qui comportent plus de 1400 trous de ventilation contre seulement 100 en 2005.

Durée de vie et résistance à l'usure

La durabilité représente un avantage majeur des disques carbone-céramique sur leurs homologues métalliques. Leur durée de vie est estimée être 3 à 4 fois supérieure à celle des freins conventionnels. Sur route, ces disques peuvent théoriquement durer aussi longtemps que le véhicule lui-même, soit potentiellement jusqu'à 150 000 kilomètres. Cette longévité contraste avec les premières générations de disques en carbone qui souffraient d'une usure rapide. Les disques métalliques, bien que moins coûteux à produire, nécessitent des remplacements plus fréquents, ce qui peut neutraliser leur avantage économique initial sur le long terme. Toutefois, cette durabilité exceptionnelle des disques carbone-céramique varie considérablement selon le contexte d'utilisation. En compétition, où les contraintes sont extrêmes, leur durée de vie se limite à environ 2 000 kilomètres sur circuit. Des entreprises comme Brembo ont développé des solutions spécifiques pour réduire l'usure du carbone dans les courses d'endurance comme les 24 Heures du Mans.

Impact sur le rendement des véhicules hybrides

Au-delà des performances pures de freinage, le choix entre disques carbone-céramique et métalliques influence significativement l'efficacité énergétique globale des véhicules hybrides, un facteur déterminant dans le développement de cette technologie automobile.

Au-delà des performances pures de freinage, le choix entre disques carbone-céramique et métalliques influence significativement l'efficacité énergétique globale des véhicules hybrides, un facteur déterminant dans le développement de cette technologie automobile.

Poids et consommation d'énergie

La légèreté constitue l'un des atouts majeurs des disques carbone-céramique dans les systèmes hybrides. Avec un poids inférieur d'environ 40% à celui des disques en fonte traditionnels, ils permettent une réduction de 5 à 6 kg sur l'ensemble du véhicule. Cette diminution des masses non suspendues améliore directement la tenue de route et réduit la consommation d'énergie. Dans un contexte où chaque gramme compte pour optimiser l'autonomie des véhicules hybrides, cet allègement représente un avantage considérable. Les disques métalliques, malgré leurs qualités, imposent une contrainte de poids qui limite parfois la taille optimale du disque et par conséquent la surface de friction disponible. La légèreté des composants de freinage en carbone-céramique contribue également à la réduction de l'inertie du système, permettant des accélérations plus vives et une meilleure réactivité globale du véhicule.

Récupération d'énergie au freinage

Les systèmes de freinage régénératif représentent une composante essentielle des véhicules hybrides, permettant de convertir l'énergie cinétique en électricité lors des phases de décélération. La compatibilité des disques de frein avec ces systèmes devient donc primordiale. Les disques carbone-céramique, grâce à leur légèreté et leur capacité de dissipation thermique supérieure, s'intègrent efficacement dans les architectures de freinage régénératif avancées. Les nouveaux systèmes peuvent récupérer jusqu'à 70% de l'énergie cinétique produite lors du freinage, contribuant significativement à l'autonomie des véhicules hybrides. Cette synergie entre freins physiques performants et récupération d'énergie optimisée permet de maximiser l'efficience énergétique globale. Les disques métalliques, bien que fonctionnels dans ces systèmes, offrent généralement un équilibre moins favorable entre performance de freinage traditionnel et efficacité de la récupération d'énergie, notamment en raison de leur plus grande inertie thermique et mécanique.

Rapport qualité-prix et considérations pratiques

Au-delà des performances techniques, le choix entre disques carbone-céramique et métalliques implique des considérations économiques et pratiques qui peuvent s'avérer déterminantes pour les constructeurs et les utilisateurs de véhicules hybrides.

Coûts d'acquisition et de maintenance

L'investissement initial pour des disques de frein carbone-céramique reste considérablement plus élevé que pour leurs équivalents métalliques. Cette différence de prix s'explique par la complexité du processus de fabrication, nécessitant plusieurs jours en four autoclave, et par les matériaux avancés utilisés. Cependant, cette équation économique doit être analysée sur le cycle de vie complet du produit. La durabilité exceptionnelle des disques carbone-céramique, pouvant atteindre la durée de vie du véhicule lui-même, compense partiellement leur coût initial élevé. Certains fabricants comme Frontech travaillent activement à réduire les coûts de production, avec des avancées permettant une diminution de 20% grâce aux procédés CVD. Les disques métalliques, malgré leur remplacement plus fréquent, continuent de présenter un avantage économique à court terme, particulièrement pour les véhicules hybrides de gamme moyenne. Des solutions intermédiaires comme les disques Girodiscs combinés à des plaquettes spécifiques offrent une alternative intéressante pour les utilisateurs recherchant un compromis entre performance et coût.

Adaptabilité aux conditions climatiques variées

La performance des systèmes de freinage dans diverses conditions environnementales constitue un critère de choix crucial, particulièrement pour les véhicules hybrides destinés à une utilisation quotidienne. Les disques carbone-céramique présentent des caractéristiques contrastées selon les conditions. Initialement, les freins en carbone pur nécessitaient une température minimale pour fonctionner efficacement, les rendant peu adaptés à un usage routier classique. Les versions modernes carbone-céramique ont largement corrigé ce défaut, mais conservent une efficacité optimale à température élevée. Un exemple marquant de leur polyvalence croissante a été observé lors du Grand Prix du Japon de MotoGP en 2017, où les neuf premiers pilotes à franchir la ligne d'arrivée avaient utilisé des disques en carbone sous la pluie, conditions traditionnellement défavorables à cette technologie. Les disques métalliques conservent un avantage dans les conditions de froid extrême ou d'humidité prolongée, offrant une mise en température plus rapide et une performance plus constante dans ces environnements. Cette différence de comportement influence directement le choix des constructeurs selon les marchés ciblés et l'usage prévu des véhicules hybrides.